1.半固态镁合金笔记本外壳件

这是一个半固态镁合金笔记本外壳,超薄壁镁合金MAGMA压铸模流分析,平均厚度0.5mm,几句挑战的设计方案。采用半固态成型工艺有效降低缩孔缺陷风险。但是对温度与变形较为敏感,因此,可通过magma压铸模流分析软件来加以评测,压铸模流分析模拟镁合金半固态成型模具温度场分布情况,及温度变化对应力变形的影响,模具温度分布均匀性将影响铸件翘曲变形情况。

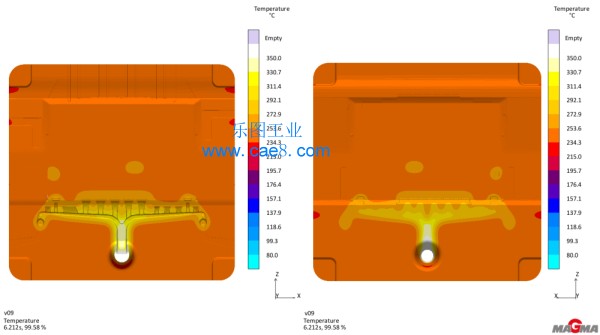

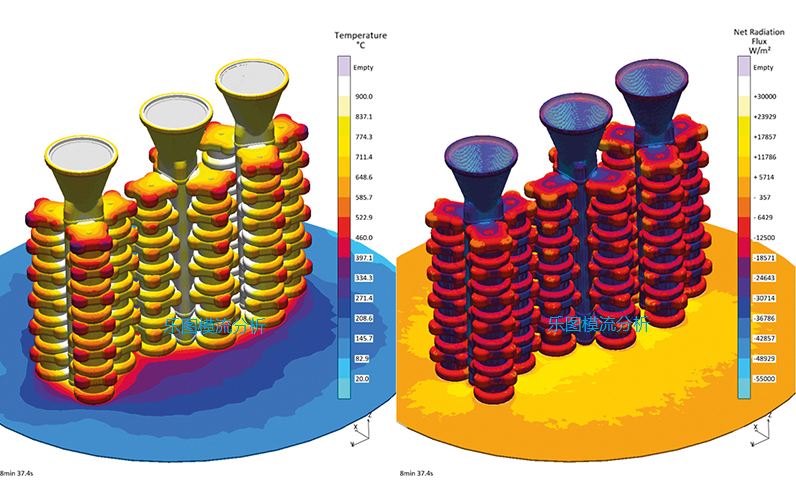

MAGMA压铸模流分析模具温度场分析结果:

MAGMA压铸模流分析模具温度场分布情况如下图,基于模具温度影响下,压铸件凝固收缩受到温度的影响,在应力释放变形过程中作用比较大。模具温度分析通常与压铸变形分析是相关联的,模具温度分析可获得更精确的铸件变形情况。

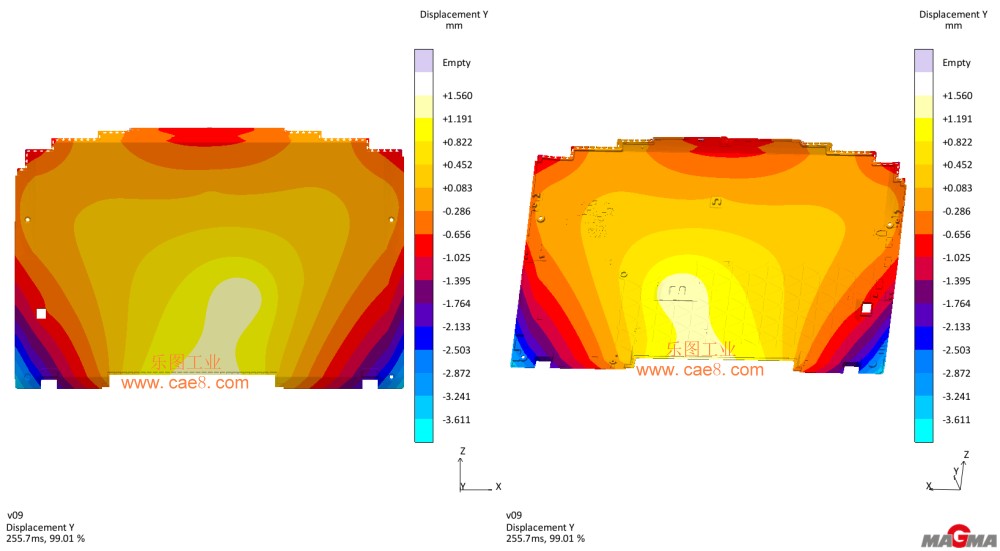

MAGMA压铸变形分析结果所示,压铸件整体变形情况

压铸件变形的主要原因包括:

1.模具设计和结构问题:压铸件的结构设计不精良,导致收缩不均匀;模具温度高,硬度不够,冷却时间不足;模具位置不合理,导致受力不均衡。

2.模具温度控制:模具温度过高或过低,导致冷却不均匀,温差大,引起变形。

3.操作参数:压铸过程中的参数设置不合理,如压力、温度等控制不当。

解决方案:

1.改善模具设计:优化模具结构,增加冷却系统,确保冷却均匀;调整模具位置,确保顶出平衡。

2.控制模具温度:合理控制模具温度,避免过高或过低,确保冷却效果均匀。

3.调整操作参数:根据实际情况调整压铸过程中的压力、温度等参数,确保工艺稳定。

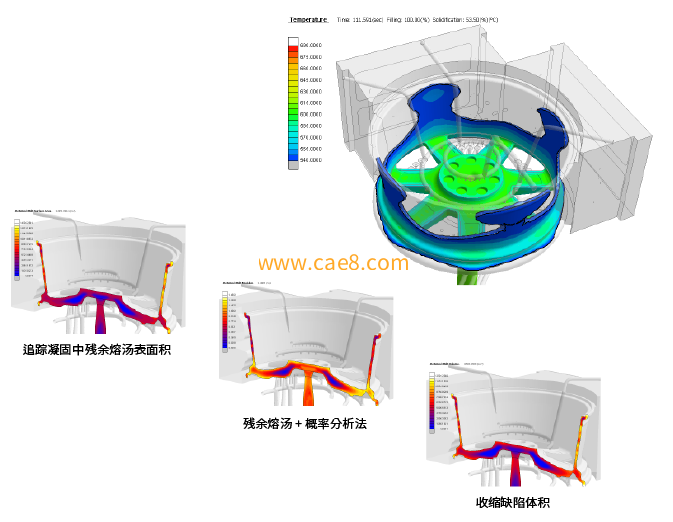

2.手机中板镁合金压铸模流分析

此案例为半固态镁合金手机零部件,模具制造之前客户要求必须做铸造模拟分析,镁合金是产业应用中最轻的金属结构材料之一,具有较高的强度、刚度以及良好的铸造、切削加工和尺寸稳定性等性能,在航空产业和汽车产业中得到广泛应用。近年来,镁合金冶炼技术的发展使材料质量不断进步,成形技术的进步使生产本钱得以下降。变形镁合金所具有良好综合性能,得到了汽车产业、电子等行业的青睐,随着成形技术的日趋完善,其应用远景十分看好。同时,全球各国的大型企业、研究机构大都使用了不同的模拟软件对所要研究和开发的产品、新技术等进行预先的模拟。数值模拟已经成为塑性成形必不可少的一个重要分析方法,为金属塑性成形研究的成功打下了坚实的基础。

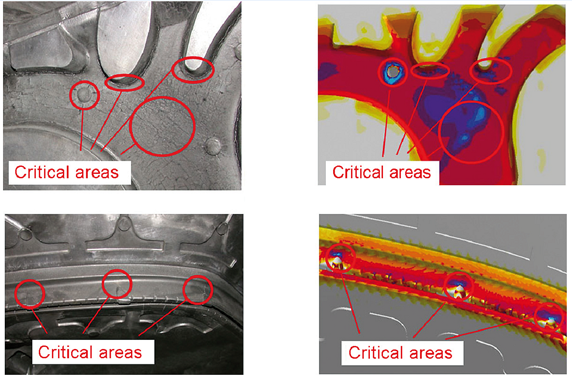

3.笔记本外壳镁合金压铸模流分析

压铸欠铸的主要原因包括填充条件不良、气体阻碍、模具型腔有残留物等。 通常,欠铸部位呈不规则的冷凝金属,当压力不足、流动前沿的金属凝固过早时,会在转角、深凹、薄壁等部位产生欠铸。

具体来说,压铸欠铸的原因可以细分为以下几个方面:

1.填充条件不良:当压力不足、流动前沿的金属凝固过早时,会在转角、深凹、薄壁等部位产生欠铸。模具温度过低或合金浇入温度过低也会导致填充不完整。

2.气体阻碍:欠铸部位表面光滑但形状不规则,可能是由于熔融金属流动时湍流剧烈,包卷气体所致。

3.模具型腔有残留物:涂料的用量或喷涂方法不当,导致局部涂料沉积,或者在成型零件的镶拼缝隙过大时,金属填充时会窜入缝隙,造成欠铸。

4.浇料不足:包括余料节过薄,立式压铸机上压射时下冲头下移让开喷嘴孔口不够,造成一系列的填充条件不良。

为了解决这些问题,可以采取以下措施:

1.调整内浇口截面积或位置,确保填充条件良好。

2.调整模具温度,增大溢流槽,适当调整填充速度以改变金属液填充型腔的流态。

3.合理设计浇注系统,改善排溢条件,增大溢流量,提高比压。

提供正版MAGMA压铸模流分析服务,可以按年包年,也可以按套按仿真次数计费。全模块MAGMA模流分析软件。

199-4191-2022

199-4191-2022

留言

留言