业务内容:

注塑模拟验证:

粉末冶金模流分析、气辅成型、压缩成型、双色成型、芯片封装、各类成型工艺专业模流分析服务。

注塑缺陷优化:

注塑件翘曲变形、困气、开裂、结合线、缩孔、流纹、太阳纹、冲击纹等注塑成型缺陷方案优化。

材料测试拟合:

udb文件,mtr文件,材料实验测试数据,拟合为软件可识别数据库。1586 2324 033

应用价值:

粉末冶金模流分析能解决哪些问题?

提高产品表面及外观质量

有效的降低体积收缩、翘曲、黑线(不均匀的粉末浓度)的效应,达到高烧结产品的质量需求

模拟由粉末及黏着剂组成的流动行为

预测潜在的缺陷,例如翘曲或黑线等问题,黑线现象和粉末与黏着剂的相分离以及低粉末浓度区域有关

评估在粉末浓度区域的剪切效应

评估粉末与黏着剂的最佳混合比例

计算原料的性质

成型条件优化,例如温度及充填速度等

粉末注射成型(PIM)技术起源于1973年,利用金属或陶瓷粉末加上一定量的黏着剂(binder)共同组成置备料(feedstock)。粉末注射成型置备料可以通过射出、脱脂与烧结等程序后,可以做出各种产品。粉末注射成型通过单一的加工制程直接做出复杂形状的产品,适合大量制造,已经广泛使用于各种产业。

粉末冶金模流分析应用案例:

成型原料的选择及模穴充填的粉末密度/浓度分布,会间接影响烧结阶段产生收缩情形,进而引起表面瑕疵、内部结构缺陷、翘曲以及裂痕等问题。

适当的浇口位置设计可以避免因不平衡流动行为和温度控制失调造成翘曲及裂痕和其他缺陷,且会进一步造成生胚密度不均匀分布。

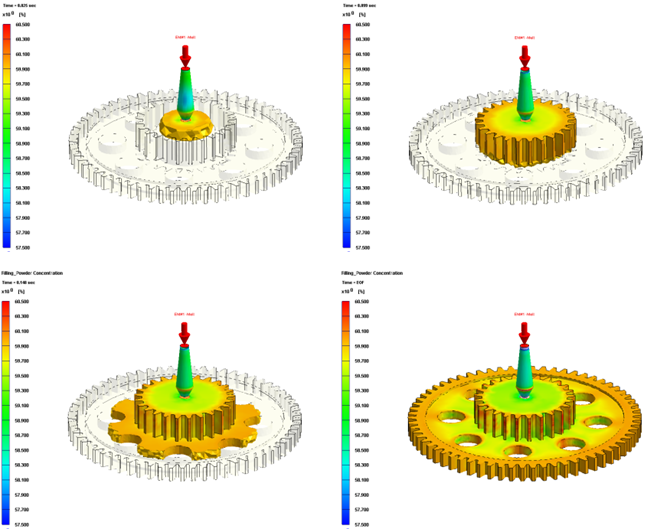

图一Moldex3D粉末冶金模流分析结果呈现不同充填阶段的粉末密度分布情形

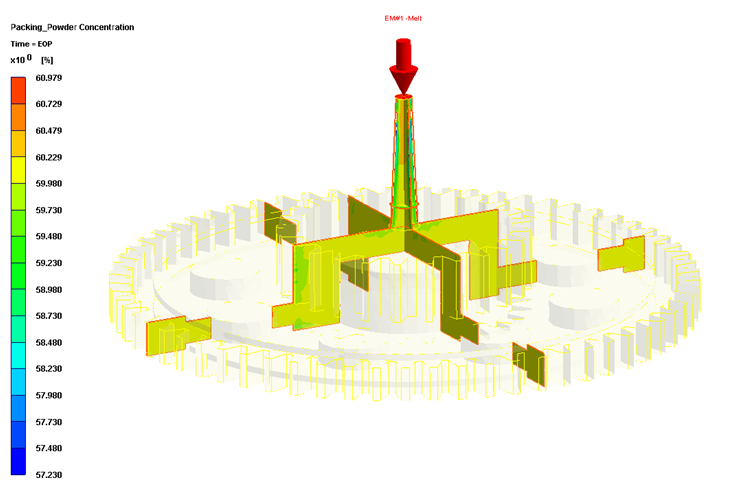

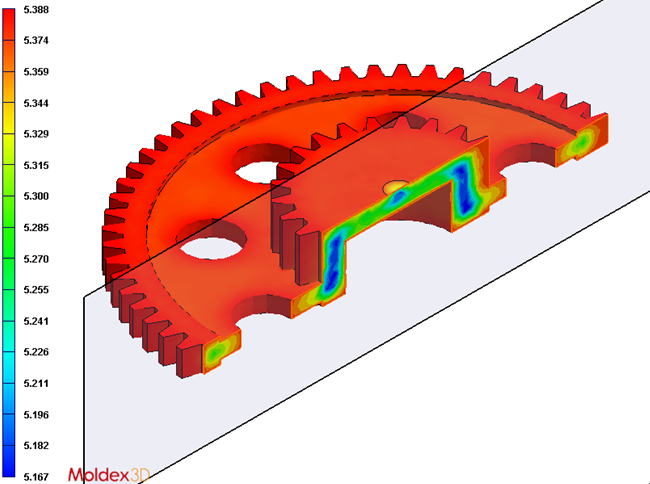

图二Moldex3D粉末冶金模流分析呈现成品内的粉末密度,图三Moldex3D分析生胚密度分布(含粉末及结合剂)

联系咨询,探索科学制造方案,一起创造更高附加值

申明:本文原创自乐图智造官网,转载请注明出处。

199-4191-2022

199-4191-2022

留言

留言