业务介绍:

承包MAGMA压铸变形分析、压铸变形模拟、正版Flow3D、Anycasting、magma soft等铸造模拟软件。您不用招工程师,不用购买软件,也不用购买服务器,交给我们就好了,为您解决购买正版软件成本高的困扰,获得专业团队的技术能力保驾护航......

压铸变形分析应用价值:

1.通过压铸变形分析,可预判压铸件变形方向趋势、铸件变形量,可以提前采用模具补偿(预变形)、优化产品设计、优化浇口等方式提前加以改善,更容易得到优良品质压铸件。

MAGMA压铸变形分析案例:

1.大型铸件压铸变形分析模拟

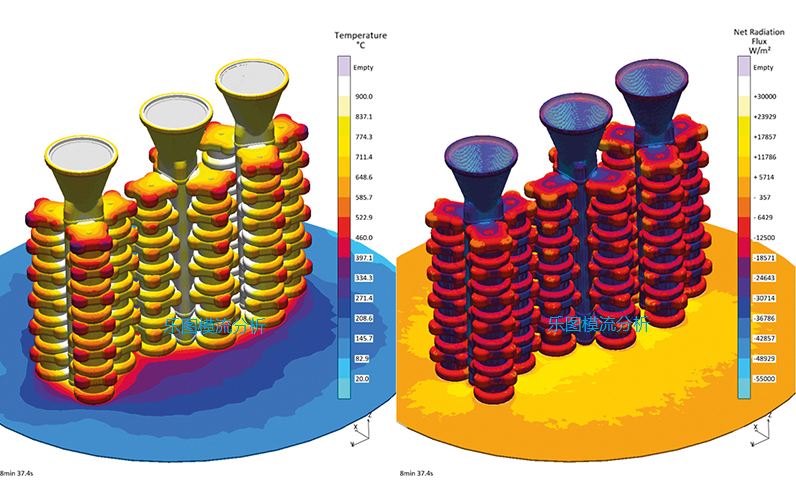

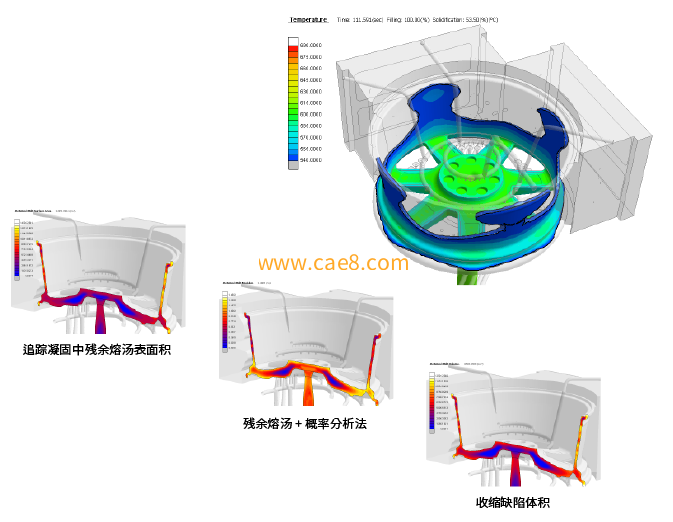

下图为大型铸件的模具几何形状,选用正版magma软件进行了充填+凝固++冷却+变形模块全模块模拟分析。

此前面临问题:

德国汽车公司大众汽车集团最初面临着生产过程中无穷无尽的模具校正,延误交期的问题。需要大量工作才能使铸件符合图纸规格。

通常下压铸件变形的改善方法:

此前,模具中铸造变形的改善方法是采用治具进行矫正,凭借经验预估变形量,进行反变形补偿,这无疑是高风险的,还有就是预先开一套试验模,通过已有模具的铸件样件,进行实测获得变形量,在加以矫正产品设计图。这样耗费大量成本与时间。

新的解决方案(借助工艺模拟,预变形,反变形):

通过铸造工艺模拟,可以在早期地阶段确定铸件变形趋势以及变形量信息。为确保尺寸精度,采用了 MAGMASOFT铸造模拟软件中热应力变形功能,预先预测校正铸件的变形。“预变形”指的是预测变形量,预先修改零件的几何形状尺寸,因此,生产的“变形”铸件已被故意“变形”至标称尺寸。

这可以大大降低成型过程的成本和由于任何成型失败而报废的零件数量。同时,第一次压铸试模后的修模次数显着减少。这节省了资源并显减少了工作量。

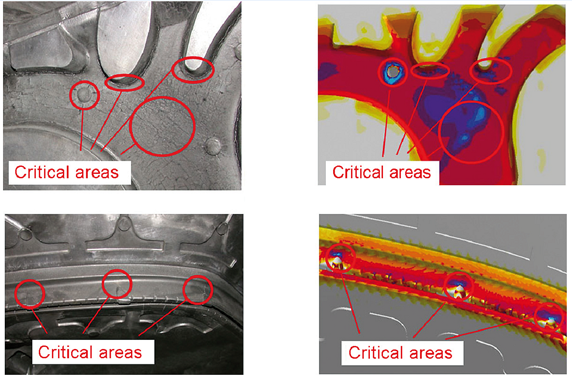

上图是铸件温度分布结果,显示了铸件顶出时的温度分布。铸造过程中结构件的变形由铸件顶出过程中的“回弹”(当铸件从模具中移除时储存的弹性应力的释放),和冷却至室温诱发的后续(自由)变形组成的。在冷却过程中,局部区域温度越高,变形影响越强,最终导致热变形。

上图是magma压铸变形分析结果,可测量出翘曲量数值,这是未考虑预矫正时的铸件变形评估。铸件中心区域大约偏差 -0.6 毫米;侧梁连接板左端与公称尺寸的最大偏差约为 +2.3mm。

a、原产品设计的变形分析结果, b、预变形产品的变形分析结果,

c、实际生产出来的样件实际测量尺寸偏差结果,(采用三维扫描检测技术)

它显示铸件变形显著减少。用于连接和功能面的几乎所有关键区域都在 +/-0.7 mm 的指定公差范围内。在使用 MAGMA之前,大众必须经过多次铸造试验来确定模具矫正方案。此方法费钱又费力,甚至还会让人进入误区。新的方法不但可以在没有延迟的情况下生产大型铸件,而且铸件不变形。

Magmasoft铸造模拟分析生产应用技巧

铸造仿真软件在铸造生产中应用日益广泛,主要作用是对铸件缺陷预判、保证产品质量,尤其在产品开发阶段,可大量缩短开发周期,是铸造工艺员不可或缺的工具之一,目前我厂主要应用的铸造仿真分析软件是MAGMA 5 .3,下面结合实际生产谈谈对模拟软件的一些看法。铸造模拟结果与实际生产的偏差由于每个厂家或者使用者生产环境不同,软件的很多参数设定需要一定时间的摸索修正才能保证更接近真实的铸件情况。工艺方案对比:对一种产品制订工艺可能会有多种方法,对相似的工艺方案,可以选定相同的参数进行模拟,通过模拟结果进行取舍。铸件原始状态模拟:对铸件原始状态(不含渣包/冒口、浇注系统等)进行铸造模拟,这样可以直观地体现出铸件热节分布、应力分布等状态,可以根据这些判据制订相应的工艺措施。

收费方式:

联系咨询,探索科学制造方案,一起创造更高附加值

申明:本文原创自乐图智造官网,转载请注明出处。

199-4191-2022

199-4191-2022

留言

留言