业务内容:

正版Flow3D、正版magma铸造模拟外包服务。

精密熔模铸造模拟仿真、铸造工艺模拟、铸造缺陷优化,一套完善的铸造方案,将大大提高品质,降低成本获得更高利润率

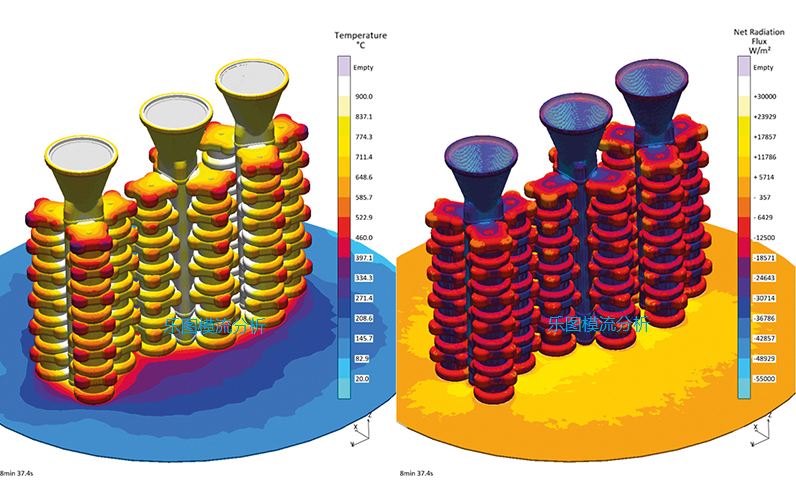

熔模铸造模拟仿真案例

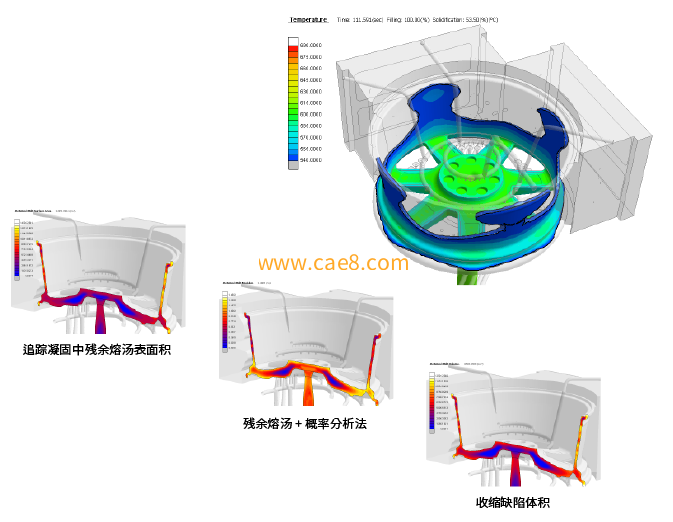

此案例为正版magma铸造模拟软件,精密熔模铸造模拟仿真模块温度结果。

为解决企业生产中某精铸件存在的缺陷问题,利用铸造工艺模拟软件对其充型过程和凝固过程进行模拟,并预测缩孔和缩松的存在情况.根据数值模拟的结果对该铸件工艺方案进行相应的改进,显著降低了缩孔和缩松缺陷,熔模铸造模拟仿真并提高了产品的合格率.应用表明:铸造工艺模拟软件能够准确地预测充型凝固过程中可能产生的缺陷,从而辅助工艺人员进行工艺优化.

熔模铸造模拟仿真应用价值:

铸造工艺模拟有效预测气体残余位置,避免铸件气孔缺陷

缺陷特征:

铸件中出现明显孔穴,孔内光滑

产生原因:

1型壳焙烧温度低和保温时间不足

2浇注系统设计不和理,型腔排气不畅

3金属液脱氧出气不充分

防止方法:

1提高型壳焙烧温度和延长保温时间

2增设排气孔或采用底注式浇道

3熔炼过程充分脱氧

叶轮精密熔模铸造模拟仿真,金属液材质 : Inconel 713LC (AISI)

熔模铸造工艺模拟有效预测铸件含气量,助您掌控铸件内部品质

铸造工艺模拟有效预测氧化物残留位置,避免铸件机械强度弱缺陷

缺陷特征:

多见于大气熔炼和浇注的耐热合金,不锈钢铸件,其形状呈细小片状或网络状

产生原因:

1炉料不干净,在熔炼过程中脱氧不充分

2浇注系统挡渣作用差

3浇注温度低,不利于氧化物浮出

防止方法:

1清洁炉料,加强脱氧

2采用底注式浇道

3提高铸型温度和浇注温度

4出钢前用聚渣剂除渣

5采用真空熔铸或过滤净化

![]()

熔模铸造工艺模拟——有效预测铸件缩孔/缩松情况,助您掌控铸件内部品质

缺陷特征:

铸件冷却较慢处产生成片细小分散孔洞

产生原因:

1铸件结构不和理,难以充分补缩

2浇冒口设计不和理,补缩作用欠佳

3浇注温度过低

4铸型的温度低,铸件冷却速度过快

防止方法:

1改进铸件结构,减少热节

2合理设计浇冒口,使铸件定向凝固,增大补缩压头

3适当提高浇注温度和铸型温度

由于铸件不能顺序凝固,经常造成铸件的缩孔和缩松缺陷.这里介绍用喷水强制冷却的方法使铸件顺序凝固,避免了缩孔和缩松缺陷的产生.缩孔是最易发生的铸造缺陷之一,但往往有些铸件无论怎样调整浇冒口及铸造参数都无法解决缩孔.

熔模铸造工艺模拟还能预测微观收缩,一切尽在掌握中

熔模铸件尺寸精度较高,一般可达CT4-6(砂型铸造为CT10~13,压铸为CT5~7),当然由于熔模铸造的工艺过程复杂,影响铸件尺寸精度的因素较多,例如模料的收缩、熔模的变形、型壳在加热和冷却过程中的线量变化、合金的收缩率以及在凝固过程中铸件的变形等,所以普通熔模铸件的尺寸精度虽然较高,但其一致性仍需提高,这就需要应用到模流分析技术来提升品质。

与砂型铸造工艺相比较,熔模铸造的铸造精度更高,加工余量可以做到更小,表面粗糙镀更好,熔模铸造适用于高精度的中小型铸件的生产,适用性相对要小,成本要比砂型铸造高。所以铸造方法的选择要依据铸件实际要求来进行。

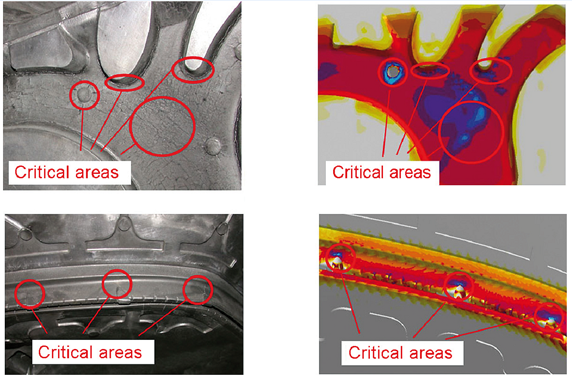

这是一个汽车拔叉熔模铸造模拟分析的案例充填图片,使用的是正版anycasting软件,是我们常用的铸造模拟软件,是得到汽车领域广泛认可的铸造模流分软件.熔模铸造又称失蜡铸造,包括压蜡、修蜡、组树、沾浆、熔蜡、浇铸金属液及后处理等工序。失蜡铸造是用蜡制作所要铸成零件的蜡模,然后蜡模上涂以泥浆,这就是泥模。泥模晾干后,再焙烧成陶模。一经焙烧,蜡模全部熔化流失,只剩陶模。一般制泥模时就留下了浇注口,再从浇注口灌入金属熔液,冷却后,所需的零件就制成了。

收费标准:

依据具体项目难度情况核算报价,由于铸造工艺模拟分析涉及广泛,工程差异性以及测试项目各有不同,涉及有限元分析类型、其难度系数差异性,无法统一标准项目价格。以顾客需求为导向,为每一位顾客制定推荐最适合的产品方案。诚信为重,品质至上,用心服务,赢得信赖。

联系咨询,探索科学制造方案,一起创造更高附加值

乐图智造科技,模流分析代做服务,成型缺陷优化、软件销售,为制造业提供科学的数值信息化技术解决方案,

申明:本文原创自乐图智造官网,转载请注明出处。

查看更多案例:压铸变形分析 铸造模拟 锻造模拟 重力铸造模拟 熔模铸造模拟 模流分析

199-4191-2022

199-4191-2022

留言

留言