业务内容:

模具热裂分析、模具冷裂分析、正版Flow3D、正版magma、模具温度分析,模具龟裂分析,铸造缺陷优化,铸造模拟软件销售

模温分析应用价值:

1.可预测粘模烧结、热裂、冷裂、龟裂、模温失衡等问题, 提高铸件良率、提高模具寿命、大大降低成本、缩短开发周期。

2.模拟模具温度分布情况,是否存在局部温度过高,温差差值大小。分析验证浇排系统的合理性,以及产品结构设计合理性,大大降低气孔、缩孔、冷隔、热裂、冷裂等铸造成型缺陷,为您提升铸件的品质,降低制造成本。

3.可获得更精确的铸件变形情况。通过压铸变形分析,精确预判压铸件变形方向趋势、铸件变形量,可以提前采用模具补偿(预变形)、优化浇口位置等方式提前加以改善,更容易得到优良品质压铸件。

模温分析应用案例:

1.模具温度分析案例(模具热裂分析优化):

由于高循环热负荷引起的模具表面热疲劳开裂或“热裂”,压铸模具的使用寿命通常是有限的。随着金属填充模具和铸件凝固,模具表面处于温度迅速升高的环境中。随着模具升温,当它试图膨胀时,表面会产生压应力,但会受到较冷的次表面区域的限制,顶出后,模具表面冷却。在此期间,压缩应力水平降低。如果模具表面被喷洒,随着模具润滑剂中的水分蒸发,模具表面会经历非常快速的冷却。这导致应力变为拉伸应力,在喷涂结束后达到峰值,因为表面试图收缩但受到现在较热的次表面区域的限制。这个过程重复数千次循环会导致模具表面出现热疲劳裂纹和热裂现象。模具温还度影响凝固过程,影响铸件收缩预应力释放,影响铸件翘曲变形,所以,通常与压铸变形分析是相关联的。

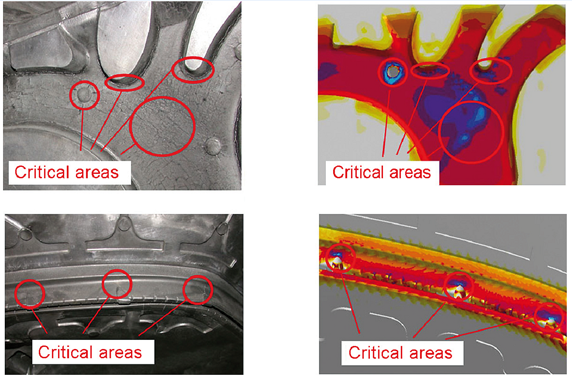

模具几个区域的实际裂纹情况(左)与右侧模拟的结果一致 (德国大众汽车公司提供)

2.变速箱模温偏低导致冷裂:(模具冷裂分析优化)

存在问题:

变速箱高压压铸模具的模温分布情况,由于模具温度太低而出现质量问题。 问题的原因确定为是由于某些位置的过冷导致温度不均匀。模具温度分析通常与压铸变形分析是相关联的,模具温度影响凝固过程,影响铸件收缩预应力释放,影响翘曲变形,模具温度分析可获得更精确的铸件变形情况,

优化措施:

一些冷却管道应该调整或者删除,最终结果是通过更均匀的温度分布提高了铸件质量。

原始冷却设计方案模具温度分布 ,局部温度较低 优化冷却布局的模具温度分布 ,局部低温区范围缩小

3.压铸件表面出现剥落或两色色差(铸件粘模烧结优化)

问题:

压铸件表面出现剥落或两色色差,需要进行第二次抛光以消除这些表面问题。增加了制造成本。

原因分析:

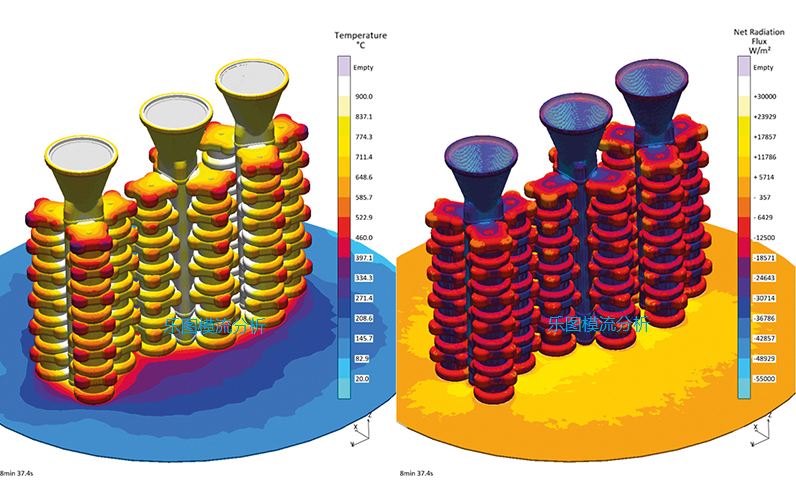

下图显示模具温度分析结果表明,模具在多个位置过热到 450°C 以上。这导致铸件烧结粘附到型芯上,这是表面缺陷的原因。

改善措施:

根据这些模流分析结果采取了不同的措施。设计师通过将关键位置的壁厚增加 0.5 - 0.65 毫米来优化他们的设计。最终结果是通过更均匀的模具温度分布提高了铸件质量。

左图显示了由于模具局部温度过高,这导致铸件烧结粘附到型芯上,导致的铸件表面缺陷。模拟中的型芯温度(右)表明表面温度过高。

收费方式:

联系咨询,探索科学制造方案,一起创造更高附加值

乐图智造科技,模流分析代做服务,成型缺陷优化、软件销售,为制造业提供科学的数值信息化技术解决方案,

申明:本文原创自乐图智造官网,转载请注明出处。

199-4191-2022

199-4191-2022

留言

留言